Продукция

Система пробоподготовки для промышленных роботов в коксовой промышленности

Системное применение и состав В основном используется в металлургической и коксохимической промышленности для автоматического отбора и подготовки проб в процессе транспортировки кокса, онлайн-контроля размера частиц, онлайн-физического контроля, определения содержания коксовой крошки и...

Описание

маркер

Системное применение и состав

В основном используется в металлургической и коксохимической промышленности для автоматического отбора и подготовки проб в процессе транспортировки кокса, онлайн-контроля размера частиц, онлайн-физического контроля, определения содержания коксовой крошки и т. д.

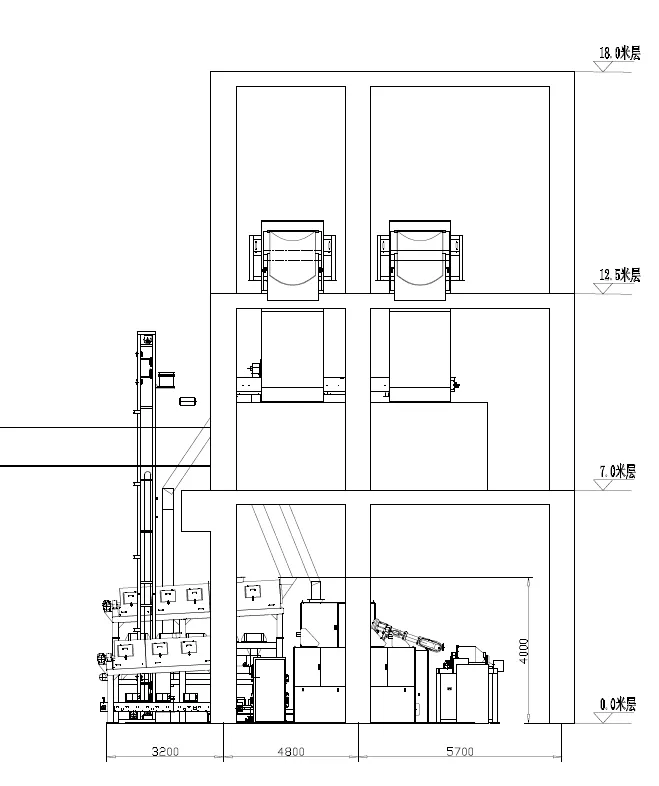

Система отбора и подготовки проб кокса состоит из оборудования для отбора проб, оборудования для анализа размера частиц и прочности барабана, оборудования для подготовки химических проб, оборудования для подготовки физических проб, оборудования для транспортировки проб, оборудования для возврата остатков, а также системы электрического управления и онлайн-мониторинга.

◆ Оборудование для отбора проб: автоматический пробоотборник.

◆ Установка для подготовки проб состоит из первичного дробилки, вторичной дробилки и пробоотборника.

◆Аналитическая часть может быть подразделена на оборудование для анализа зернистости перед барабаном, оборудование для испытаний барабана и т. д.

◆Оборудование для транспортировки проб: транспортировочный конвейер и т. д.

◆Электрическая система управления в основном состоит из ПЛК, промышленного компьютера и программного обеспечения, датчиков, электрического шкафа управления и кабелей оборудования.

◆Прочее оборудование: емкости для сбора проб, желоба оборудования, стальные опоры оборудования, система мониторинга.

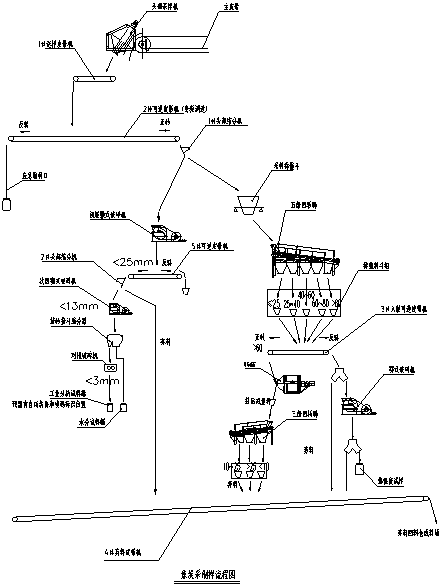

Процесс работы системы

Вся система и ленточный конвейер для подачи кокса работают в режиме взаимоблокировки. Когда ленточный конвейер для подачи кокса работает в нормальном режиме, головной пробоотборник в соответствии с требованиями анализа кокса периодически отбирает пробы с ленты кокса по всему ее сечению, а затем через первичный ленточный конвейер и пробоотборник пробы направляются в систему автоматического анализа фракций, систему определения прочности барабана и систему подготовки проб для промышленного анализа.

1 Система анализа зернистости

Образец равномерно подается через первичный ленточный питатель и пробоотборник на пятиступенчатый ротационный грохот для просеивания. Просеиваются образцы пяти фракций: >80 мм, 80–60 мм, 60–40 мм, 40–25 мм и <25 мм. Образцы по трубам поступают в пять весов для взвешивания. Промышленный компьютер автоматически обрабатывает данные по результатам взвешивания и автоматически распечатывает пропорции состава каждой фракции и содержание коксовой пыли.

2 Система определения прочности барабана

Для испытания механической прочности используется барабан, соответствующий национальному стандарту, с барабаном диаметром >80 мм, зернистостью 80~60 мм (метод 2, >60 мм в барабан, M40). Образец пропорционально дозируется с помощью весов с погрешностью до 0,1 кг до 50 кг и поступает в автоматический барабан через реверсивный барабанный ленточный питатель.

После завершения дозирования барабан автоматически запускается (25 об/мин) и работает до установленного времени (4 минуты), после чего автоматически останавливается. Через 10 секунд запускается переворачивающий двигатель, образец высыпается из барабана в обратный грохот, где просеивается на три фракции: >40 мм, 40-10 мм и <10 мм, которые взвешиваются отдельно. По результатам взвешивания автоматически рассчитывается прочность угля на измельчение и износостойкость.

3 Система подготовки проб для промышленного анализа

Подготовка проб осуществляется в соответствии с национальным стандартом GB1997-89; установленный на головке первичного конвейера пробоотборник пропорционально разделяет полученные пробы и отправляет их на первичную ковшовую дробилку, где они дробятся до размера 25 мм. После дробления материал проходит через пробоотборник, который пропорционально разделяет полученные пробы и отправляет их на вторичную ковшовую дробилку, где они дробятся до размера <13 мм. Затем отбирается проба для определения влажности, а остальные пробы поступают в третичный валковый дробильный агрегат, где дробятся до размера <3 мм и через желоб поступают в пробирки для промышленного анализа.

После проведения анализа зернистости, определения прочности барабана и промышленного пробоотбора остатки поступают на ленточный конвейер или одноковшовый подъемник и возвращаются в место, указанное пользователем.

Особенности и преимущества системы

Использование технологии управления PLC, высокая степень автоматизации, надежность в эксплуатации.

Система может быть спроектирована с учетом условий на месте, обладает высокой гибкостью и широкой адаптивностью.

Строгое соблюдение соответствующих стандартов отбора проб, тщательная разработка, рациональный подбор материалов для эффективного предотвращения засорения и рассыпания материала.

Автоматическая обработка данных испытаний и печать результатов испытаний.

![[Автоматическая ленточная пробоотборная машина] Особенности и применение ленточных пробоотборных машин](https://ecdn.cnyandex.com/evidasampling/uploads/115.3.webp)